Grundkonzept der Effizienzsteigerer ist es, nicht nur schlanke effiziente Prozesse zu gestalten, sondern auch die Beratung effizient zu organisieren, um unsere Erfahrungen aus der Automotive Branche in ihr Unternehmen einzubringen, jedoch die Kosten für sie gering zu halten.

Auf Grund immer geringer werdender Produktlebenszyklen müssen auch Prozessverbesserungen kostengünstiger gestaltet werden, so ist es nicht unser Ziel kostenintensive Neuerungen zu implementieren, sondern gezielt nach smarten Lösungen zu suchen, welche Wege verkürzen und unnötige Wartezeiten eliminieren, um Einsparungen möglichst kostenneutral zu generieren.

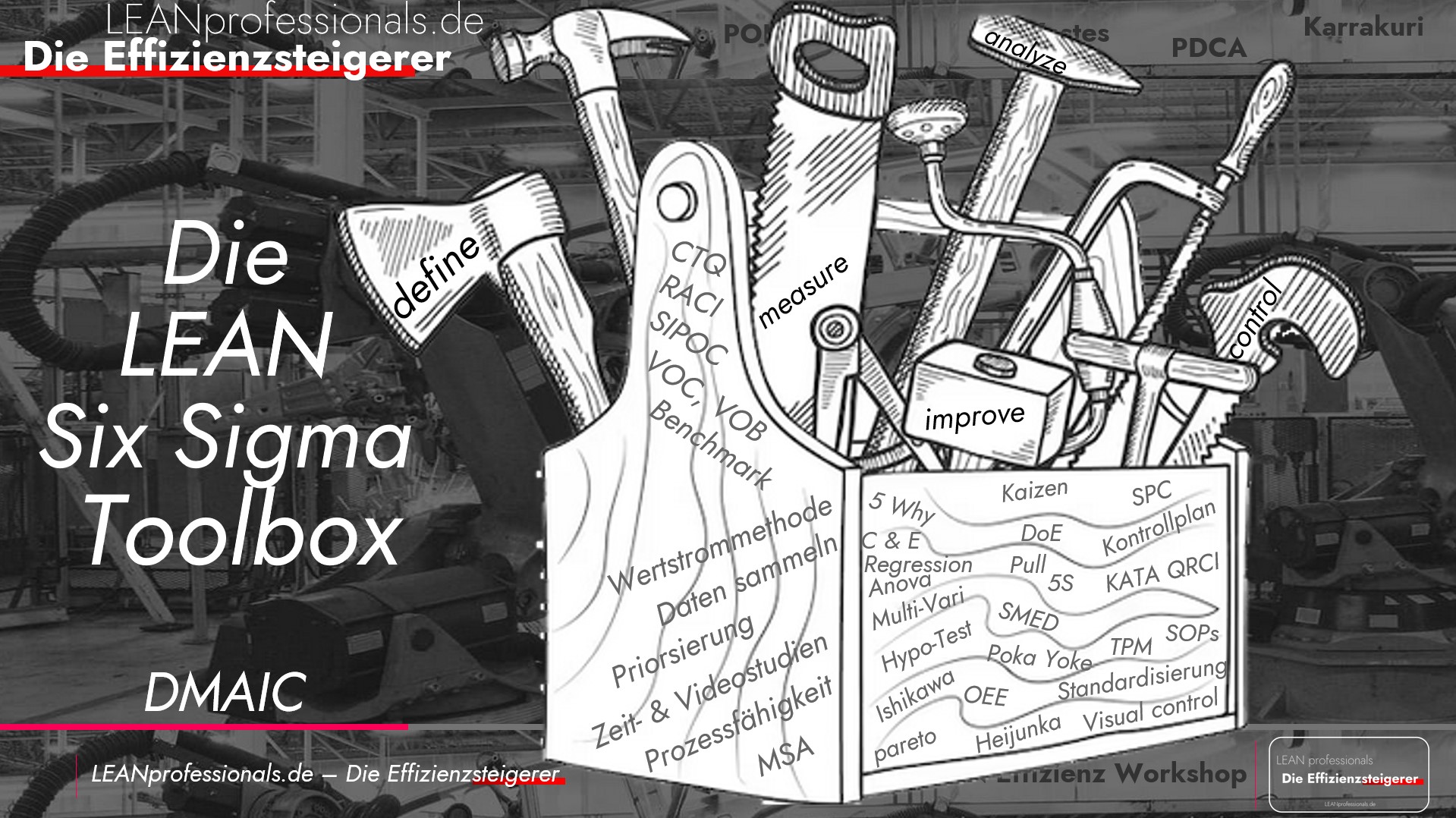

Die Verschwendungsanalyse basiert auf 3 Säulen:

Ziel ist die grundlegende Darstellung von Prozessen, Materialfluss und Informationsfluss ihrer Produktion, um Abläufe zu erkennen und zu hinterfragen. Darauf basierend werden gezielt vereinzelte Prozesse betrachtet, um ihr Potenzial auf mögliche Verbesserungen zu untersuchen. Sie erhalten eine exakte Übersicht von Maschinen- und Mitarbeiterauslastung, Wartezeiten und unnötigen Prozessen.

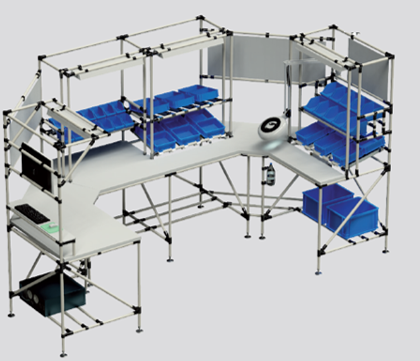

Aufbauend auf unsere Verschwendungsberatung werden während des Verbesserungs-Workshops die vorhandenen Potenziale nutzbar gemacht.

Hierbei werden Überkapazitäten und unnötige Prozesse neu organisiert, so dass Ressourcen eingespart und die damit verbundenen Kosten reduziert werden können.

Wir stehen für smarte Ideen zur Verschwendungsminimierung, so ist erfahrungsgemäß oft nur eine geringe Investition notwendig, um eine Verbesserungsmaßnahme umzusetzen und kann in gemeinsamer Abstimmung noch während des Workshops, geprüft und implementiert werden.

Eine Investition sollte wohl überlegt sein, so analysieren wir ihre Produktion gezielt nach Engpässen, die nicht nur den Prozess, sondern die gesamte Prozesskette verbessern und so eine Hebelwirkung entwickeln, um einen Investitions-Payback von unter drei Monaten zu ermöglichen.

Es ist unser Anspruch, uns auf sofort kostenwirksame Verbesserungen zu fokussieren, da nur diese Projekte auch eine sofortige Investition rechtfertigen.